В продолжение темы «От шамота к волокну: легкая футеровка муфельных печей.»

В статье на конкретном производственном примере рассматривается случай повышенного окалинообразования при термообработке стали 12Х18Н10Т в камерной печи с волокнистой футеровкой.

Показано, что отдельные конструктивные и технологические решения, реализованные при проектировании и изготовлении печи, отражают недостаточную проработку вопросов теплообмена и формирования атмосферы рабочего пространства, и в итоге преимущества лёгкой футеровки сводятся на нет.

Приведены практические рекомендации по диагностике и устранению выявленных причин.

Оглавление

- Вводные

- Печь А (классическая кирпичная)

- Печь Б (современная на волокне)

- Техпроцесс и материал

- Анализ стали 12Х18Н10Т

- Таблица 1. Термодинамическая склонность элементов к окислению

- Роль титана (Ti) и его негативный эффект

- Описание режима термообработки

- Постановка проблемы

- Интенсивное окалинообразование в печи Б

- Сравнительный анализ конструкций

- Таблица 2. Ключевые отличия печей и их последствия

- Атмосфера печи и стабильность

- Температура поверхности изделия

- Система регулирования температуры

- Конвекция и подсос воздуха

- Влажность футеровки

- Таблица 2. Ключевые отличия печей и их последствия

- Выводы по результатам анализа

- Почему в одной печи «получается», а в другой — нет

- Практические решения

- Чек-лист диагностики проблемы

- Список корректирующих действий

- Резюме

- Рекомендуемая литература

1. Вводные.

Печь А

На производстве уже использовалась классическая советская печь выпуска 50-х годов из тяжёлого кирпича типа ША или ШБ. Вес печи около 2 тонн. Загрузочное окно небольшое. Нагрев с трёх сторон. Диаметр нагревателя — 50-60 мм. Мощность: 65 кВт. Сделана по всем правилам.

Печь Б

Модули из керамического волокна, толщина стенки 250 мм, масса футеровки ~150 кг. Выкатной под без затвора с условным уплотнением. (Прокорябали канавку в вате). Нагрев с трёх сторон. Диаметр нагревателя 20-25 мм. Тележка пода сделана в один кирпич, на котором лежит подовая плита. Мощность: 40 кВт.

Была куплена через тендер и выбрана исходя из цены.

2. Техпроцесс и материал

Материал:

Сталь 12Х18Н10Т — аустенитная нержавейка.

Состав упрощённо:

- Fe ~70 %

- Cr ~18 %

- Ni ~10 %

- Ti ~0.5 %

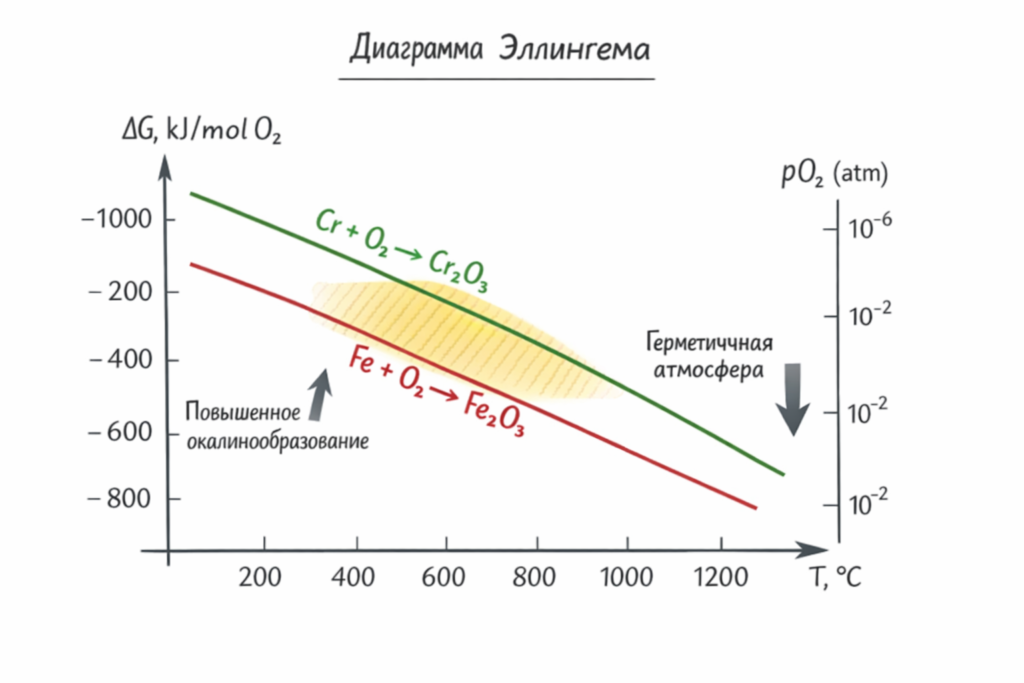

Смотрим их оксиды на Эллингеме:

Для каждого оксида существует равновесное парциальное давление кислорода pO₂, при котором оксид стабилен. При превышении этого значения скорость роста оксида резко возрастает.

Таблица 1. Термодинамическая склонность элементов к окислению (по диаграмме Эллингема)

| Элемент | Оксид | Положение |

| Cr | Cr₂O₃ | очень низко |

| Ti | TiO₂ | ещё ниже |

| Fe | FeO / Fe₂O₃ | выше |

| Ni | NiO | ещё выше |

Cr и Ti имеют наибольшее термодинамическое сродство к кислороду; при этом именно Cr определяет характер защитной оксидной плёнки.

Роль Ti

Почему 12Х18Н10Т иногда хуже, чем 08Х18Н10, при одинаковых условиях.

- TiO₂ образуется первым

- локально «обедняет» поверхность Cr

- ухудшает сплошность Cr₂O₃

Техпроцесс

Берётся заготовка, загружается в корзине в разогретую до 940 °C печь. Вес корзины — 100-150 кг.

Выдерживается 20 минут.

После чего переносится в закалочный бак с холодной водой.

Примечание по режиму закалки: Описанный режим (940 °C, быстрое охлаждение в воде) для стали 12Х18Н10Т является технологически корректным и относится к стабилизирующему отжигу/закалке. Быстрое охлаждение в воде фиксирует однофазную аустенитную структуру, предотвращая выделение карбидов хрома и обеспечивая высокую коррозионную стойкость. Проблема окалины, рассмотренная в статье, связана исключительно с условиями нагрева в печи, а не с выбором закалочной среды.

3. Постановка проблемы

В печи А всё нормально. В печи Б интенсивное окалинообразование.

4. Сравнительный анализ конструкций.

Таблица 2. Отличия в конструкции.

| № | Фактор | А(кирпичная) | Б (лёгкая футеровка) | ||

| 1 | Атмосфера печи. | Большая тепловая инерция. | Быстро нагревается. Быстро реагирует на открывание дверей Очень чувствительна к подсосу воздуха. | ||

| Выше активность кислорода (pO₂) → ускоренный рост оксидов Cr и Fe → формирование рыхлой окалины. Кирпичная футеровка участвует в буферировании кислородного потенциала атмосферы. Кирпичные печи — медленное окисление. В печи с лёгкой футеровкой — быстрое окисление При температурах выше 900–930 °C нержавеющая сталь становится чувствительной не к типу атмосферы, а к её стабильности. | |||||

| 2 | Температура поверхности изделия | Немного зависит от места установки, но в установившемся режиме отличается не более чем на 10°C | Нет излучения стен. Есть локальный перегрев. Есть перегрев после загрузки. Кирпич = ИК-излучатель → равномерный прогрев. Волокно = «холодная чёрная дыра» → перегрев нагревателя и изделия. | ||

| Реальная температура поверхности может быть 980–1020 °C При >950 °C скорость окисления нержавейки растёт в разы. При превышении — защитная плёнка утолщается, трескается и отслаивается. → Чёрная окалина. | |||||

| 3 | Регулирование | Термопара установлена в защитном чехле (гильзе), вмурованном в кладку | Термопара установлена в объёме. | ||

| При открывании двери происходит охлаждение датчика. При маленькой массе происходит перерегулирование. | |||||

| 4 | Конвекция. | Подсос только через неплотности крышки. В целом — не критично. | Активная циркуляция воздуха вследствие небрежного проектирования и изготовления. | ||

| Заготовка «обдувается» кислородом. | |||||

| 5 | Влажность | Масса больше. Насыщение очень долгое. | Очень быстро набирает влагу при простоях. | ||

| Водяной пар → усиленное окисление H₂O ⇄ H₂ + ½O₂ Водяной пар ускоряет рост окалины | |||||

| 6 | Конструкция | Масса кирпича ~2 т обеспечивает высокую тепловую инерцию и равномерное распределение температуры. Малый проём загрузки снижает подсос воздуха. Кирпич участвует в буферировании парциального давления кислорода, замедляя образование окалины. | Выкатной под с неплотностями, толщина футеровки ~150 кг → низкая тепловая инерция. Большая площадь подсоса воздуха между операциями приводит к усиленной конвекции и повышенному pO₂ у поверхности изделий. Низкая способность волокнистой футеровки буферировать атмосферу повышает склонность к образованию рыхлой окалины. | ||

| Толщина футеровки мала → низкая тепловая инерция, быстрее перегрев. Волокнистая футеровка почти не буферирует кислородный потенциал. Потенциальные «мостики воздуха» между подом и стенками усиливают конвекцию. Дополнительно: вата не предназначена для таких нагрузок и со временем расслоится. Т.е.- параметры будут ухудшатся. | |||||

5. Выводы по результатам

Почему «получается»?

Скорее всего:

- более восстановительная или нейтральная атмосфера

- ниже реальная температура поверхности

- меньше кислорода

Почему «не получается»?

Скорее всего:

Активная конвекция

- Подсос воздуха

- Влага → H₂O ↔ O

В итоге: pO₂ >> pO₂(FeO)

Эффективный кислородный потенциал атмосферы превышает равновесный для образования оксидов железа.

6. Практические решения

Чек-лист диагностики.

1. Проверить реальную температуру изделия. Термопара на изделии, а не в объёме печи

2. Проверить саму термопару.

3. Проверить герметичность. В некоторых случаях — нереально.

4. Провести термометрирование и калибровку рабочего пространства. Обязательно для нового оборудования!

Что можно сделать.

1. Предварительный прогрев печи «вхолостую». 1–2 часа при 900–950 °C — выгнать влагу.

2. Рассмотреть возможность замены оборудования ввиду его технологической непригодности для данного процесса

3. Попробовать поместить заготовки в закрытый контейнер. (Газ подавать не обязательно.) Можно внутрь немного углеродного материала (графит, чугунная стружка — осторожно, в ограниченном количестве !)

4. Уменьшить выдержку. Для 12Х18Н10Т часто хватает 10–15 минут. Меньше времени → меньше окалины

7. Резюме

Важно подчеркнуть, что проблема не в самой технологии лёгкой футеровки как таковой, а в её конкретной реализации и несоответствии требованиям данного техпроцесса.

При термообработке аустенитных нержавеющих сталей решающим фактором является не тип футеровки, а способность печи обеспечивать стабильный кислородный потенциал и равномерную тепловую нагрузку.

Выбор конструкции печи должен определяться требованиями техпроцесса. Не все футеровки подходят под некоторые задачи. Мы, как производитель выпускаем изделия в соответствии с вашим техпроцессом и работаем с тремя типами футеровка.

8. Рекомендуемая литература:

1. Ellingham, H. J. T. (1944), J. Soc. Chem. Ind. (London)

Диаграмма Эллингема. Зависимость ΔG° образования оксидов от температуры.

2. Kubaschewski, Alcock, Spencer “Materials Thermochemistry” Pergamon Press, 1993

Диаграммы Эллингема. Расчёт равновесного pO₂. Влияние температуры

3. ASM Handbook, Volume 4A “Heat Treating of Stainless Steels”. Термическая обработка. Лучшее в мире и наиболее полное справочное руководство по всем аспектам термообработки. Содержание: термообработка стали, закалка, отпуск и отжиг, непрерывный отжиг, количественные методы прогнозирования прокаливаемости.

4. Шмыков А. А. (1952) Справочник термиста Издательство: МАШГИЗ Год: 1952